Conoce algunas Buenas Prácticas en Excelencia Operacional

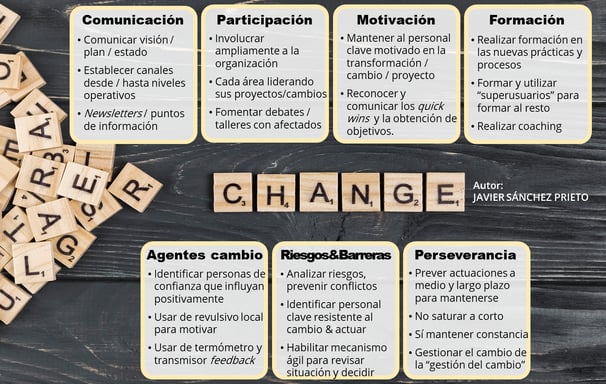

CLAVES PARA LA GESTIÓN DEL CAMBIO

COMUNICACIÓN:

Comunicar visión, plan y estado. Establecer canales desde/hasta los niveles operativos. Publicar Newsletters. Mantener puntos de información.

PARTICIPACIÓN:

Involucrar ampliamente a la organización. Cada área liderando sus proyectos/cambios.Fomentar debates y realizar talleres con equipos afectados.

MOTIVACIÓN:

Mantener al personal clave motivado en la transformación / cambio / proyecto. Reconocer y comunicar los quick wins y la obtención de objetivos.

FORMACIÓN:

Realizar formación en las nuevas prácticas y procesos. Formar “superusuarios” y utilizar para formar continuamente al resto de empleados. Realizar seguimiento y coaching.

AGENTES DEL CAMBIO:

Identificar personas de confianza que influyan positivamente. Formar y usar de revulsivo local para motivar.Usar de termómetro y transmisor de feedback.

RIESGOS & BARRERAS:

Analizar riesgos y prevenir conflictos.Identificar personal clave resistente al cambio & actuar. Habilitar mecanismo ágil para revisar situación y decidir.

PERSEVERANCIA:

Prever actuaciones a medio y largo plazo para mantenerse.No saturar a corto plazo, en su lugar, mantener constancia.Gestionar el cambio de la “gestión del cambio”.

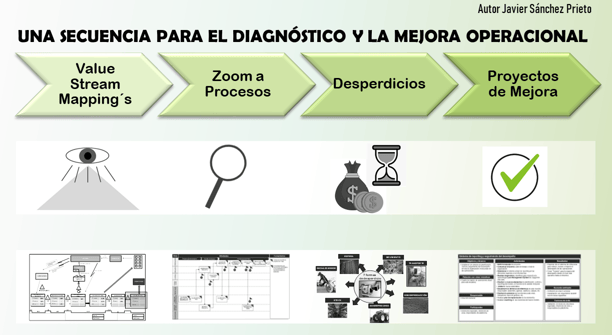

UN MÉTODO SIMPLE Y EFECTIVO PARA DESARROLLAR LA MEJORA CONTINUA

¿Colapsado con demasiadas opciones y metodologías para identificar mejoras?. Os propongo un método simple para el diagnóstico y la mejora operacional, usado y probado.

Se trata de un híbrido entre LEAN MANUFACTURING y otras metodologías clásicas, que va a servirnos en muchos de los casos posibles. Lógicamente vamos a necesitar conocer un poco de ellas si queremos aplicarlo, o contar con alguien formado que nos pueda ayudar. Los pasos de esta propuesta para el diagnóstico y definición de PROYECTOS DE MEJORA entorno a un alcance pre-establecido, son:

Dibujar el mapa actual del FLUJO DE VALOR (Value Stream Mapping, VSM):

dotando de una visión global, nos permitirá visualizar las diferentes etapas o partes del macro-proceso, y situar las oportunidades o focos de análisis a través de la medición de las típicas variables LEAN: % eficiencia, % re-procesos, capacidad vs demanda,grado de sincronización respecto a la demanda del cliente, grado de fluidez entre sus partes, efectividad del flujo de información,tiempos de proceso parcial y total, % tiempo de valor añadido, son parámetros del VSM que nos revelarán dónde centrar la mejora.

Realizar un ZOOM PROFUNDO A LOS PROCESOS con más potencial:

según la situación y grado de conocimiento de los procesos, se puede haber necesitado hacerlo casi en paralelo con el VSM, aunque lo normal es realizarlo después. En este paso se analizarán en profundidad los procesos o partes del VSM donde existe un alto potencial de mejora (donde las variables del VSM están muy sub-optimizadas),se contrastarán las hipótesis de mejora, y se encontrarán las causas y perfilarán las soluciones. Recogida de datos y análisis, go-look-see, talleres con el personal del proceso, son algunas opciones para llevar a cabo este zoom.

Confirmar y cuantificar los DESPERDICIOS:

ayudándonos nuevamente de metodología LEAN (7 desperdicios),después de realizar los VSMs y el ZOOM específico a los procesos,se podrán listar los desperdicios más importantes por impacto y frecuencia, y valorar su potencial de optimización. Se podrían plantear aquí objetivos, un mapa futuro de FLUJO DE VALOR (VSM futuro)…o, simplemente, seleccionar lo más importante para darle solución.

Plantear los PROYECTO DE MEJORA:

resulta bastante directo, una vez tenemos seleccionados los desperdicios más importantes y sus causas. Es frecuente la situación donde varios desperdicios se pueden englobar en el mismo proyecto de mejora. En otros casos, el proyecto es específico para acometer una oportunidad concreta. Este paso se beneficia enormemente si hay domino de benchmarks (las mejores prácticas en el ámbito tratado) pues la reflexión sobre las iniciativas a lanzar fluirá fácilmente, y de implementación de proyectos, que hará más fiable el planteamiento inicial de cada iniciativa.

Conozca los 16 casos de estudio incluidos en el libro

Casos reales en empresas representativas

Planes de transformación. Estructuras organizacionales alineadas con los procesos. Planes de comunicación en un mega proyecto. Gestión de comportamientos en un despliegue LEAN. DAFO industrial. Plan estratégico operacional. Cuadro de mando integral de operaciones. Árbol de indicadores. Mapas de flujo de valor. Proyecto total de mejora de planta industrial. Desarrollo de proveedor. Creatividad e innovación en producto. Sistema de valuación, verificación y validación del diseño. Medición satisfacción Postventa.....